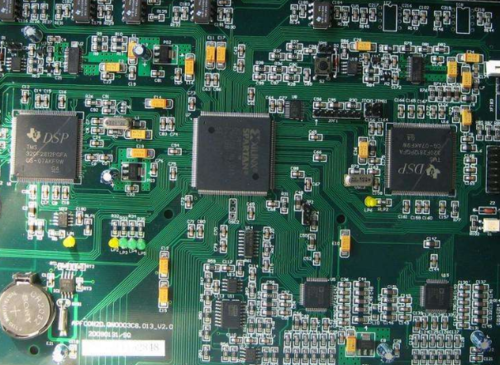

印制电路板即常说的PCB,PCB装上元器件就称为电路板组件即PCBA,板上的元器件可以是SMT元件,插件元件,或组装件。今天陕西电路板加工厂家给大家分享一下SMT后的流程-分板。

在PCBA生产流程里,分板这个工序标记的是可选项,并不是所有的PCB都需要做分板的工作。为了辅助SMT贴片、插件等而在PCB板两边或者四边增加的板边(工艺边),它本不属于PCB板的一部分,在PCBA生产完成后会被切除掉。切除板边的工序就叫分板。PCB在SMT贴片,回流焊,AOI测试等工序中,PCB板是在轨道上自动运行的,增加板边可以防止轨道触碰到板上元件。

实际上,除了上面提到的为了避免SMT轨道触碰元件而加板边外,还有以下情况会有板边。

PCB的板子较小,为了提升效率,在PCB制作时采用连片的方式。据PCB的尺寸可采用两连片,4连片,6连片等,非常小的板有32连片的都有。尽*大可能地利用好空间,因为切掉的板边也算成本。这类小型的PCB一般是组装好SMT,插件元件,过完波峰焊再做分板的工作。这种类型的板可以用直线分板机或自动曲线分板机来完成分板的工作。

PCB尺寸较大,但需求设计成不规则形状以备后续组装,多余的部分只能切掉,这种类型的PCB只能用自动曲线分板机。

客户特殊要求,客户想要通过TDR(TimeDomainReflectometer)来测量每个批次的PCB板的特性阻抗是否满足设计要求,他们会要求PCB板增加一个板边(coupon)。这类PCB板在生产过程中需要将板边切下来,对应好批次寄给客户确认。

形状规则,板较薄的PCB,板边与PCB的连接点一般采用V型槽的方式。*开始的时候是用手或者镊子夹住板边直接掰断板边,这种方式会有无法预估的应力作用在PCB板上,容易造成元件开裂,板边连接点的位置也容易拉丝等。

后来发展到使用采用V-cut分板机。如上图。可以有效避免上面提到的问题。只要人工把板的V-cut位置对准分板机的下刀口,脚踏气动开关,上面的圆刀左右移动,完成分板的工作。效率高且省力。V-cut分板机不需要设定程式,只要保证刀具锋利即可。但因为是人工拿板,如果刀具没有对准V型槽的位置,有可能切到V型槽附近的线路。刀具不锋利也可能出现分板后拉丝等异常。这种走刀式分板机只能分直线板边。

PCB板较厚,或形状不规则时,无法用V-cut的分板机,只能使用自动曲线分板机。板边与PCB板的连接可用邮票孔类型,如图2箭头所示,也可不用,如下图5。使用自动分板机需要制作程式,工程师需优化出一个*佳的刀具行走路线。分板作业时,先把PCBA放在一个载具里固定好,再把载具连同板放进自动分板机内,按钮启动分板操作。在分板过程中,吸尘和静电消除也会一起作业。

同样的,曲线分板机的刀具异常,会残留部分节点,拉丝。但实际生产中出现问题较多的是残留粉尘,这种情况要检查吸尘系统。分板用的载具是镂空的金属框架,底部有柱子支撑PCB,支撑柱的位置不合理,拿取PCB的过程中可能刮到元件,需要注意。

PCBA生产中的分板技术就分享到这里,请多多关注我们陕西电路板厂家网站,以后我们还会分享更多的关于电路板的知识哦!