1. 内层线路制作:先将原始的PCB基板裁剪成所需尺寸,然后清洁基板表面,再贴上干膜并利用紫外光曝光,将线路图案转移到干膜上。通过显影去除未曝光干膜,用蚀刻液蚀刻掉未被保护的铜层,*后去膜形成内层线路,并进行AOI检测。

2. 压合:对多层板而言,先进行棕化以增加板子和树脂的附着力及铜面润湿性,接着将内层线路板与半固化片按要求叠放,在高温高压下完成压合,*后进行打靶、锣边、磨边等修整。

3. 钻孔:使用钻孔机按设计钻出孔洞,之后清除钻孔产生的毛刺,保证孔壁光滑。

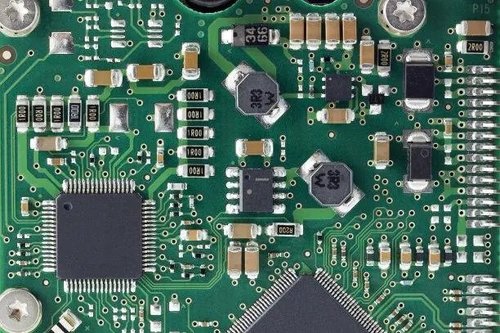

4. 孔金属化:通过化学方法在孔壁上沉积一层铜层,再进行填孔电镀,形成完整导电通路。

5. 外层线路制作:与内层类似,先进行外层表面清洁,再经压膜、曝光、显影形成线路图案,然后通过图形电镀加厚线路,*后去膜、蚀刻、剥锡,得到*终的外层线路。

6. 外层保护:在板子上涂覆感光阻焊油墨,形成阻焊层保护线路。进行化学镍金等表面处理,提高焊接性能和耐腐蚀性。同时,在板子上印刷文字、标记符号,方便组装和维修。

7. *终检测与包装:通过AOI检测、飞针测试等确保无短路、断路等缺陷,检测合格后进行真空包装、打包发货。

PCB电路板加工还涉及众多设备,如切割机、钻孔机、去毛刺机、曝光机、显影机、电镀线、蚀刻机、绿油印刷机、绿油固化炉、丝印机、飞针测试机等。不同设备在各个加工环节中发挥着关键作用,共同确保陕西PCB板加工的质量和性能。